Test mécanique & combiné

De quoi s'agit-il ?

Les essais mécaniques – dits de vibrations, chocs, secousses … – permettent d’analyser le comportement dynamique des équipements et de spécifier la capacité d’un produit à résister aux conditions environnementales qu’il peut rencontrer tout au long de sa durée de vie.

TEST DE VIBRATION

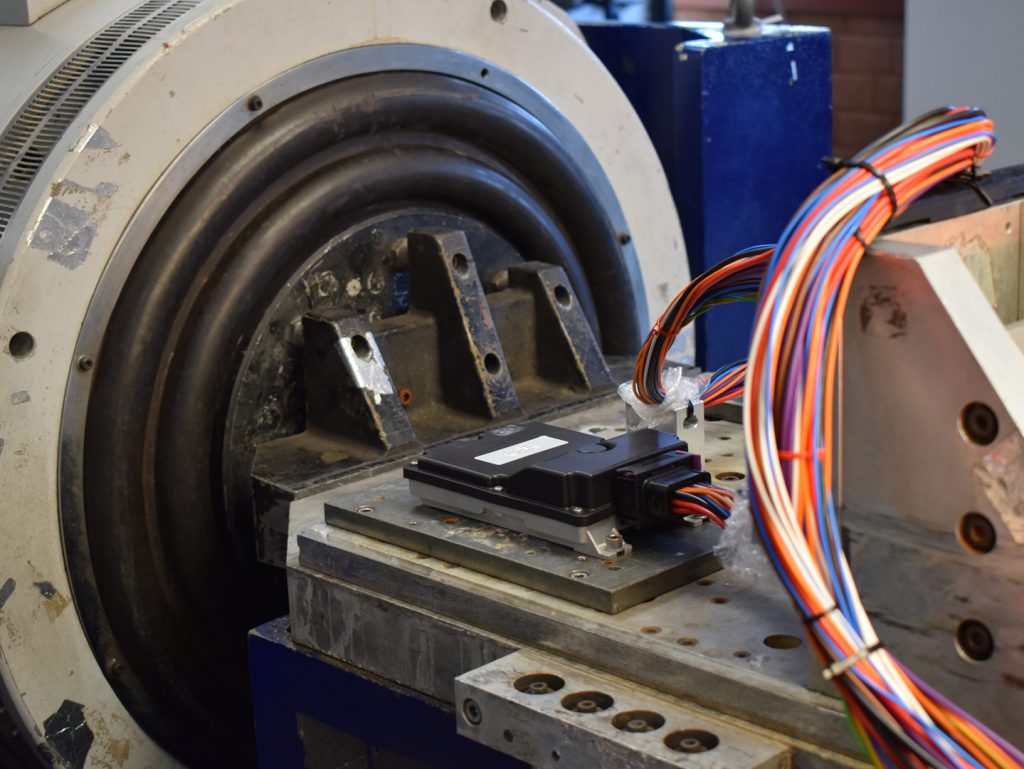

Les essais de vibration permettent de définir les faiblesses mécaniques et/ou de prévoir les dégradations de performance des produits. Lors de ces essais, l’équipement est placé sur un banc « EGV » et est soumis à un profil bien spécifique et reproductible suivant le cas d’utilisation de ce même produit (géométrie, poids…).

Ces tests forment une famille d’essais qui complète celle des environnements climatiques et physico-chimiques.

Nos moyens de vibrations sont capables de réaliser tous types d’essais de vibrations dans la bande de fréquence de 5 Hz à 2.5Kz avec une accélération allant jusqu’à 100gn et une force de 30KN.

Les essais vibratoires sont divers :

Essais de vibrations sinusoïdales

Essais de vibrations aléatoires

Essais de chocs

Test d'endurance des câbles

Notre système de boucle dynamique, développé spécialement pour les essais de validation à effectuer sur les faisceaux électriques automobiles, permet de réaliser des tests de stress moteur-châssis en simulant un démarrage à froid, un régime haut et bas. En fonction de l’implantation sur le véhicule, les faisceaux sont soumis à des sollicitations par des caractéristiques physiques définies selon les besoins du client : température, vibrations ou les deux en même temps

Notre système de boucle dynamique présente les caractéristiques ci-dessous :

- Déplacements sur les 3 axes : X, Y et Z et jusqu’à 100 mm de déplacement.

- Essai sous différentes conditions climatiques ambiantes ou extrêmes grâce à un montage simple de l’équipement dans nos enceintes thermiques.

- Plus d’un million de cycles avec fréquence à partir de 1Hz.

TEST COMBINÉ D'ENDURANCE ET DE VIBRATION

Vibration combinée avec température

En combinant simultanément les effets des conditions de températures extrêmes et des modèles de vibration, les experts en tests environnementaux d’ACTIA ES sont en mesure d’évaluer les résultats plus rapidement. Nos équipements de vibration électrodynamique et hydraulique peuvent être associés à des chambres thermiques et d’humidité pour reproduire les conditions de service des produits.

Essais de fiabilité HALT

acronyme anglais de Highly Accelerated Life Test

Ils combinent des températures élevées avec des vibrations aléatoires pour évaluer les performances et la durabilité d’une conception ainsi que la fiabilité du produit.

Ils sont réalisés soit par l’intermédiaire de moyens de vibration et climatiques combinés soit par une machine spécifique dont notre laboratoire est doté. Les tests HALT sont fréquemment utilisés dans la R&D et la validation de la conception de produits pour anticiper les problèmes avant qu’ils ne surviennent et afin d’éviter les erreurs coûteuses qui pourraient survenir lors de tests de qualification finale ou terrain. Ces manipulations fournissent des informations essentielles sur les performances des composants finis, des systèmes et des sous-composants. Nos ingénieurs simulent ainsi ces manœuvres pour découvrir les défauts cachés avant envoi des produits sur le marché, ce qui évite les coûts cachés liés au cycle de vie du développement du produit. Cette surveillance fournit donc des détails cruciaux sur la vulnérabilité structurelle, les réactions thermiques, la durée de vie utile, etc.

VOUS AVEZ DES

?